Wij gebruiken cookies om ervoor te zorgen dat onze website voor de bezoeker beter werkt. Daarnaast gebruiken wij o.a. cookies voor onze webstatistieken.

Autogeen snijden

Autogeen snijden

Het autogeen snijden is een van de meest toegepaste snijprocessen met de volgende kenmerken:

- Apparatuur vereist geen hoge investering

- Apparatuur is over het algemeen naast het snijden ook geschikt voor het gutsen, heetstoken en lassen

- Apparatuur is draagbaar en daardoor geschikt voor werkzaamheden op karwei

- Proces is geschikt voor het snijden van laag- en ongelegeerd staal. Voor roestvast staal en aluminium is het proces ongeschikt

- Geschikt voor een groot gebied van materiaaldiktes (1 - 1000 mm)

Hierdoor is het proces inzetbaar voor een groot gebied aan werkzaamheden, zoals het met de hand verschrotten van constructies tot het volautomatisch en zeer nauwkeurig snijden van contouren en half producten.

In deze 'Laskennis Opgefrist' wordt aandacht besteed aan de praktische uitvoering van het proces. Tevens wordt aandacht besteed aan het ontwerp van het snijmondstuk en de keuze van het brandgas. Ook wordt stilgestaan bij de praktijk van het snijden om te komen tot een zo'n optimaal mogelijk snijresultaat.

keuze van het snijgas

Voor het voorwarmen van het te snijden werkstuk wordt in principe een vlam van een gas/zuurstofmengsel gebruikt. Het snijgas of verhittingsgas kan zowel acetyleen, Mapp S Gas, propaan, propyleen of aardgas zijn. De gasvlam brengt het materiaal op de ontstekingstemperatuur, die vlak onder de smelttemperatuur ligt. Een sterk gerichte zuurstofstraal die centraal uit het snijmondstuk komt zorgt voor de verbranding van het te snijden materiaal. Door de hoge uitstroomsnelheid wordt het gesmolten materiaal en de slak uit de snede geblazen.De snijsnelheid wordt voor een groot gedeelte bepaald door de zuurstofstraal, maar omdat de eigenschappen van de vlam ook sterk de mate en snelheid van voorverwarming bepaalt, heeft de gaskeuze een grote invloed op de voorwarmtijd en de snijsnelheid.

De gaskeuze wordt onder andere bepaald door de snijkosten, snij-eigenschappen, toepassingsgemak en de keuze voor handmatig of gemechaniseerd snijden.

Bij de gaskeuze moet er echter rekening mee gehouden worden, dat de snijkosten procentueel als volgt opgebouwd zijn:

- ca. 10% - gaskosten

- ca. 18% - arbeidsloon - werkelijk snijden

- ca. 25% - arbeidsloon - handling materiaal

- ca. 45% - overheadkosten

Bij de keuze van het snijgas en het snijmondstuk moet daarom goed overwogen worden, dat het verkorten van de voorwarmtijd en het verhogen van de snijsnelheid de snijkosten sterk kunnen verlagen.

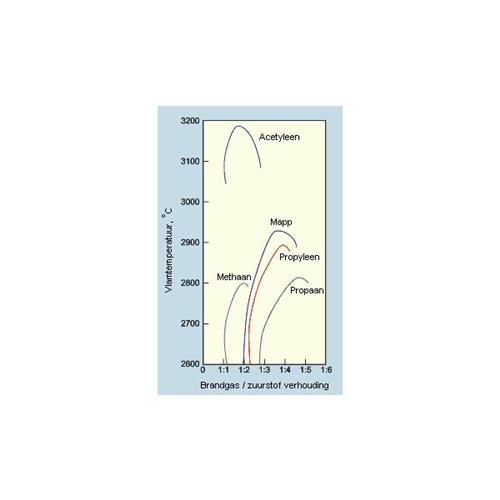

De voor de diverse gassoorten geldende vlamtemperaturen zijn in figuur 1 weergegeven. In het algemeen geldt, dat gassen met de hoogste vlamtemperatuur en het laagste zuurstofverbruik resulteren in een hogere snijsnelheid.

Acetyleen

Acetyleen levert een sterk gerichte vlam met de hoogste vlamtemperatuur. Omdat de voorwarmtijd ongeveer een derde is van die bij propaan is dit het juiste gas voor die toepassingen waarbij de voorwarmtijd een wezenlijke invloed heeft op de totale snijkosten. Dit is b.v. het geval bij korte snijlengtes of het veelvuldig gatsteken.

De hoge temperatuur en de sterk gerichte vlam maken acetyleen tot het ideale gas voor het met een minimum aan vervorming snijden van dunne plaat. Daarnaast is het zeer geschikt voor het maken van schuine snedes.

Fig. 1: Vlamtemperatuur van diverse verhittingsgassen bij de voorgeschreven mengverhouding met zuurstof

Propaan

Propaan is een relatief goedkoop gas met als extra voordeel dat het goed in bulk (tanks) geleverd kan worden. De vlamtemperatuur is lager dan die van acetyleen (de maximum temperatuur in combinatie met zuurstof is 2810 °C, tegenover 3160 °C bij acetyleen), waardoor de voorwarmtijd bij het gatsteken langer is en de snijsnelheid lager. Daar tegenover staat, dat de afstand tussen het werkstuk en het mondstuk groter kan zijn waardoor de kans op vlaminslag door opspattende materiaaldelen kleiner wordt. Voordelen aan het snijden met propaan verbonden zijn een goede snijkant, minder slakaanhechting en door de lagere vlamtemperatuur een lager hardheid van de snijkant. De door de warmte beïnvloede zone is groter dan bij het snijden met acetyleen.

Mapp

Mapp S Gas is een mengsel van diverse vloeibare koolwaterstoffen, doorgaans methylacetyleen, propyleen en propadiëen dat in combinatie met zuurstof een vlamtemperatuur van ca. 2920 °C levert. Doordat de vlamkern een wat lagere temperatuur heeft dan bij de acetyleenvlam is ook de voorwarmtijd bij het snijden en vlamsteken wat langer. Evenals propaan kan ook Mapp S Gas gas in bulk geleverd worden. Bij het snijden wordt dit gas vaak als een alternatief voor acetyleen gezien met als voordeel een grotere tolerantie in de mondstuk-werkstuk afstand.

Alleen acetyleen, waterstof en Mapp S Gas hebben een voldoende hoge vlamtemperatuur voor het onderwater snijden, maar bij acetyleen is de maximale gasdruk beperkt. Hierdoor is naast waterstof Mapp S Gas het enige gas dat goed geschikt is voor het onderwater snijden. Mapp S Gas is in principe een merknaam. Dit gas wordt ook onder andere namen op de markt gebracht, zoals Tetreen en Apachi.

Propyleen

Propyleen is een product dat bij de raffinage van aardolie vrijkomt en heeft praktisch dezelfde vlamtemperatuur als Mapp. De secundaire verbrandingswaarde (in de vlampluim) is hoog, maar evenals bij propaan is het zuurstofverbruik groot. (Zie figuur 1)

Methaan (aardgas)

Van alle verhittingsgassen heeft methaan de laagste vlamtemperatuur en de laagste primaire verbrandingswaarde. Dit maakt dat bij gebruik van methaan de voorwarmtijd lang en de snijsnelheid langzaam is. Ook voor het gatspuiten is methaan duidelijk de langzaamste.

Snijbrander

Bij de snijtoortsen is er sprake van twee types, te weten de gelijke druk brander en de injectorbrander. In het eerste geval worden het verhittingsgas en de zuurstof met gelijke druk aangevoerd en vindt de menging in de snijbek plaats. Bij de injector brander vindt de menging m.b.v. een injector plaats die in de brander ingebouwd is. Het voordeel bij de injectorbrander is dat er met een hogere zuurstofdruk en een lage verhittingsgas druk gewerkt kan worden. Drukverlies in lange verhittingsgas slangen zijn hierdoor geen probleem omdat de brander zelfaanzuigend is.

Snijmondstuk

Het primaire doel van het snijmondstuk of snijbek is:

- een vlam produceren voor het snel en efficiënt voorverwarmen tot op de ontstekingstemperatuur van het werkstuk

- de snijzuurstof in een gerichte straal leiden naar het werkstuk om het materiaal te verbranden en de slak uit de snede te blazen

Fig. 2: Standaard mondstuk uit één stuk, met boringen voor de voorwarmvlam en het centrale zuurstofkanaal voor de snijzuurstof

Iedere brander moet uitgevoerd zijn met een voor het verhittingsgas aangepaste mondstuk, die uit één geheel of uit twee delen kunnen bestaan.

Het ontwerp van het mondstuk is afhankelijk van:

- het gebruikte verhittingsgas

- handmatig- of machinaal snijden

- de voorkeur van de fabrikant

Mondstukken voor acetyleen zijn doorgaans uit één geheel, maar voor het machinaal snijden worden mondstukken uit twee delen gebruikt. Dit type snijbek wordt ook voor de andere verhittingsgassen gebruikt. De diameter van het centrale zuurstofkanaal wordt bepaald door het snijbereik van het mondstuk.

Er zijn per gassoort twee typen mondstukken te weten het standaard type en het zogenaamde high-speed mondstuk. Het standaard mondstuk heeft doorgaans een parallelle boring voor de zuurstof met hier omheen een ring van gaatjes voor de voorwarmvlam. Figuur 2 toont en dergelijk mondstuk. De wijze waarop de boringen aangebracht zijn kan variëren om een zo'n effectief mogelijke voorwarmvlam te verkrijgen, die gelijktijdig ook de zuurstofstraal tegen verontreinigingen uit de direct omgeving moet beschermen.

Bij high-speed mondstukken kan met een hogere zuurstofdruk, tot 10 bar gewerkt worden. Het verschil met de standaard nozzle is, dat de zuurstof door een convergerend / divergerend kanaal wordt gedwongen, waardoor de uitstroomsnelheid sterk verhoogd wordt en nagenoeg supersonische waardes bereikt. Dit type snijbek wordt uitsluitend bij het machinaal snijden toegepast.

Praktijk aanbevelingen

Bij het autogeensnijden gaat het erom bij een maximale snijsnelheid een goede snedekwaliteit te bereiken. Het is daarom aan te bevelen, afhankelijk van de te snijden materiaaldikte met de volgende snijparameters rekening te houden.

Afstand snijmondstuk tot werkstuk zowel een te grote als een te kleine afstand zullen de gerichte zuurstofstraal verstoren en tot een slechte snede leiden.

Voorwarmvlam een te grote voorwarmvlam kan leiden tot een afgeronde bovenkant van de snede.

Snijzuurstof een te lage zuurstofdruk zal tot een slechte verwijdering van de slak uit de voeg leiden, terwijl een te hoge druk een slechte, holle snede tot gevolg zal hebben.

Het typische uiterlijk van een goede resp. slechte snede als gevolg van onjuiste snijparameters wordt hieronder getoond. Tevens worden hier het uiterlijk, de oorzaak en de remedie aangegeven.

Ideale snede:

Eigenschappen: rechte, gladde snede, vrij van slak en met fijne, dunne nalooplijnen

Te hoge snelheid:

Eigenschappen: sterke naloop met veel hechtende slak aan de onderzijde van de snede

Oorzaak: zuurstofstraal loopt na en bereikt de onderzijde van de snede niet

Afstand tussen mondstuk en plaat te groot:

Eigenschappen: onregelmatig snij-oppervlak, gesmolten, afgeronde bovenkant en kolkingen aan de onderzijde

Oorzaak: Voorwarmvlam niet goed op het oppervlak en de zuurstofstraal wordt verstoord

Te hoge zuurstofdruk:

Eigenschappen: veel hechtende slak, kolkingen en sterk wegsmelten van de bovenzijde van de snede

Oorzaak: turbulentie tussen de zuurstofstraal en de voorwarmvlam

bron NIL

.png)